Технологии

Высадка

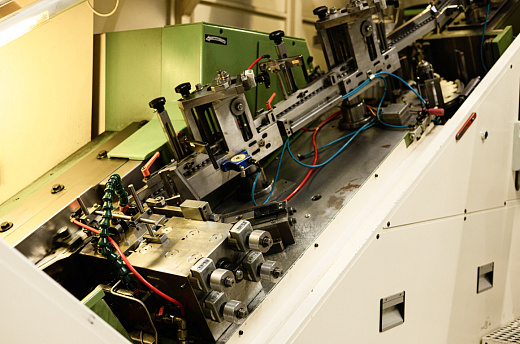

Основная линия производства крепежа – линия холодной высадки, то есть штамповка без предварительного нагрева заготовки.

Изделия, получаемые при использовании этой технологии, обладают повышенными рабочими свойствами по твердости поверхности, прочности и выносливости.

Холодная деформация без предварительного нагрева исходной заготовки позволяет получать большую размерную точность и высокое качество поверхности деталей.

Метод холодной высадки минимализирует расход сырья, что делает его выгодным как для самого производства, так и для наших заказчиков ввиду доступности цен на продукт.

Для изготовления крепежа на линии используются высадочные станки производителей Sacma, Chun Zu, Sacamura, National Machinery с производительностью до 150 штук в минуту.

Накатка резьбы

С линии холодной высадки будущий крепеж поступает в цех накатки, где происходит накатывание резьбы холодным деформированием поверхности заготовки.

Резьбонакатные станки выдавливают металл и образуют резьбу. При этом резьбовое соединение приобретает повышенную прочность за счет изменения пластичности металла.

Использование этой технологии позволяет получить винтовые соединения высокого качества и увеличить объемы производства.

Преимущества накатки на резьбонакатных станках

- Повышенная прочность и отличное качество резьбы, малая шероховатость

- При накатывании резьбы не образуется стружка, а значит нет проблем с ее удалением

- Снижается расход металла по сравнению с методом резьбонарезания

- Процесс накатки полностью автоматизирован

- Длительный средний срок использования инструмента для накатки

Для накатки резьбы используются 2 способа: на роликах и с помощью резьбонакатных плашек.

Накатка производится на резьбонакатных станках производителей Sacma и Profi roll

Термообработка

Оборудование участка термической обработки позволяет произвести:

- Высокопрочный крепеж с классом прочности 8.8, 9.8, 10.9, 12.9 в соответствии с ГОСТ ИСО 898

- крепеж поверхностным упрочнением, производство которого предполагает использование химико-термической обработки (нитроцементация и цементация)

- жаропрочный крепеж

При обработке вышеперечисленного крепежа практически исключена возможность возникновения брака, благодаря использованию современной автоматической линии термической обработки, с высоким уровнем контроля технологического процесса. Данная линия обладает производительностью до 1000 кг/ч.

Пятилетняя стратегия компании предусматривает открытие второй линии термообработки в 2025 году в связи с увеличением объемов производства.

Механическая обработка

Компания предоставляет услуги по механической обработке поверхности готовых изделий по индивидуальному заказу. По ряду продукции есть дополнительная операция точения, сверления, резки, фрезерования и т.д.

Если ваш чертеж предусматривает дополнительное отверстие в изделии или вы хотите, например. сточить часть головки болта или даже спрессовать нами сделанную гайку с покупной шайбой —сделаем все качественно и в короткий срок.

Контроль качества

Крепежные изделия выполняют в технике и строительстве особую важную задачу - соединяют между собой элементы конструкций, обеспечивая их прочность, надежность и безотказность. Именно поэтому оценка качества продукции является главным приоритетом для производителей крепежа.

В компании «Болтен» работает собственная лаборатория, в которой выполняется контроль состояния изделий на каждом этапе жизненного цикла продукта. Здесь проводятся все измерения и исследования, необходимые для подтверждения соответствия продукта ожиданиям потребителя, такие как: геометрические размеры, химический состав стали, испытание на растяжение, твердость, микроструктура и др.

Благодаря внедрению в производстве системы «1С:ERP Управление предприятием», мы имеем возможность сохранения идентификации и прослеживаемости, что позволяет попартийно отслеживать товар – от клиента до заказа металла, который был использован при производстве именно этой партии.

Эта прозрачнейшая прослеживаемость позволяет нам с гарантированной уверенностью управлять качеством продукции. В этом наше важное преимущество — далеко не у каждой производственной компании есть такая возможность.

Уровень автоматизации и учета процессов также находится на высочайшем уровне – наши работники отчитываются за выполнение всех производственных операций на каждом этапе производства.

Мы гордимся тем, что поставляем на рынок изделия, полностью соответствующие всем Российским, европейским и мировым стандартам.